热熔胶泵属于正位移泵,工作时依靠主、从动齿轮的相互啮合造成工作容积变化来输送熔体。工作容积由泵体、齿轮的齿槽及具有侧板功能的轴承套构成。当齿轮旋转时,熔体即进入吸入腔两齿轮的齿槽中,随着转动,熔体从两侧被带入排出腔,齿轮再度啮合,使齿槽中的熔体被挤出排出腔,压送到出口管道。轴承不能使用通常的润滑油脂,以避免污染熔体,通常采用熔体自润滑。

热熔胶泵的结构主要包括以下几个部分:

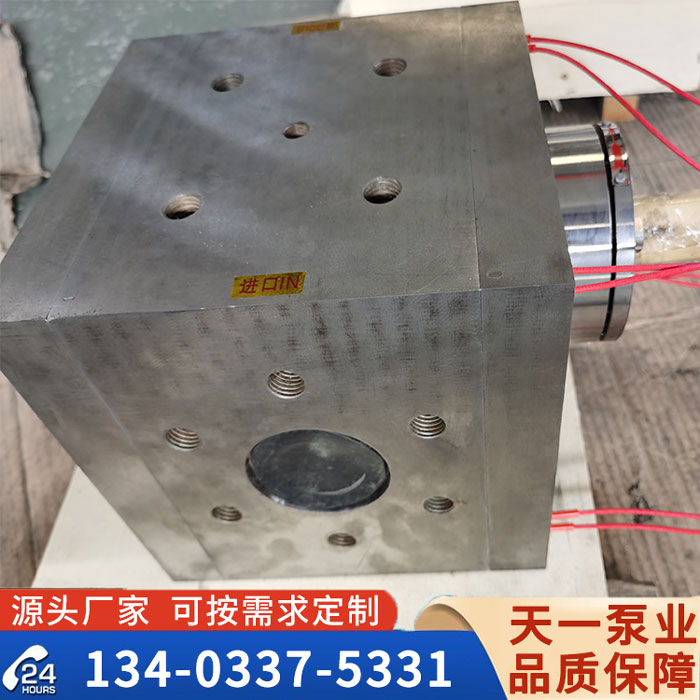

1.泵体:泵体是热熔胶泵的主体部分,通常由耐腐的材料制成,以确保其在长时间使用过程中不生锈或损坏。泵体内部有特定的通道,用于熔体的流动。

2.齿轮:齿轮是热熔胶泵的核心部件,通常由两个相互咬合的齿轮组成。当齿轮按照规定方向旋转时,它们之间的空间会发生变化,从而实现熔体的吸入、输送和排出。

3.侧盖板:侧盖板与泵体一起,构成了齿轮的工作空间,确保熔体能够按照预定的路径流动。

4.轴套:轴套用于支撑和保护主动轴和从动轴,确保其稳定旋转。

5.密封装置:热熔胶泵还配备了螺旋密封等密封装置,以防止熔体在泵体内外泄漏。

热熔胶泵的特点:

1.可以应用于高温(350℃)高压(35MPa)高粘度(20,000Pa•s)的工况。

2.优化的流道设计,避免流道内的死角,减少物料残留,提高产品品质。

3.改进的齿轮参数设计,使输出压力更稳定,脉动率更低,适应于精密挤出。

4.采用高温合金钢,耐磨性好,寿命长。

5.采用不同密封方式,适应粘度范围广。

6.可根据客户不同的现场情况提供合适的安装方式,更灵活实用。

热熔胶泵应用领域:

广泛应用于高分子材料加工行业,如:

1.片材、板材生产:提供稳定连续熔体流量,确保产品厚度与均匀性。

2.管材生产:输送和增压聚合物熔体,确保管材壁厚和尺寸精度。

3.薄膜生产:提供稳定熔体流量和压力,确保薄膜均匀性与透明度。

4.电缆制造:输送和增压绝缘及护套材料,确保电缆性能和质量。

5.共挤和混炼:准确控制原材料配比和混合均匀性,确保产品性能和质量。