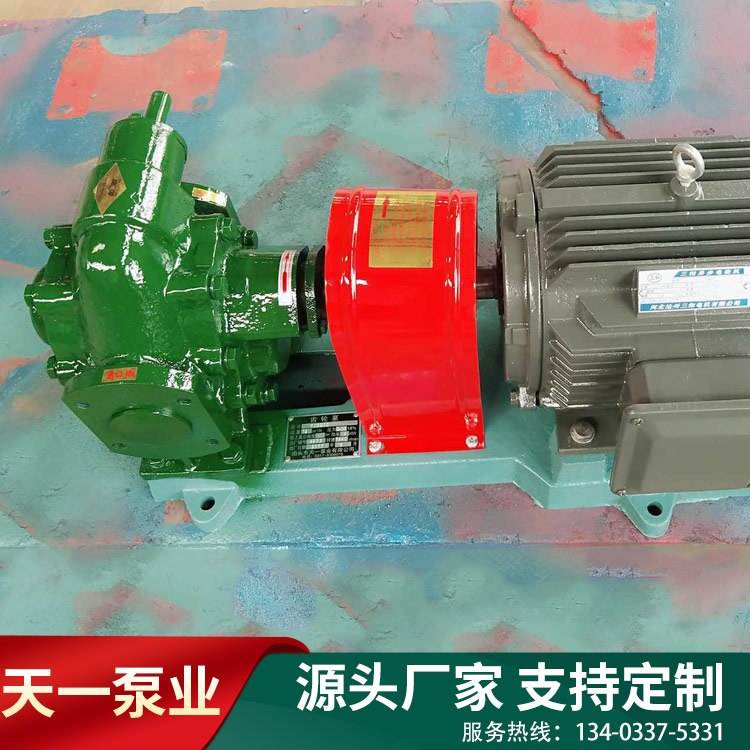

在石化、船舶、能源等工业流体输送领域,

KCB型齿轮泵凭借其稳定的结构性能与广泛的介质适应性,持续扮演着关键动力源角色。作为外啮合齿轮泵的经典代表,该系列产品通过精密齿轮啮合与腔体优化设计,实现了对润滑油、沥青、树脂等高粘度介质(1-1500cst)的输送,流量覆盖1.1至200m³/h,工作压力达0.6-1.45MPa,成为工业设备中不可或缺的“液体搬运工”。在智能化与绿色制造浪潮下,KCB型齿轮泵正以技术创新重构流体处理系统的效能边界。

刚性结构铸造输送基石

KCB型齿轮泵的核心优势源于其齿轮系统的工程力学设计:采用渐开线斜齿轮啮合结构,通过轴向间隙自动补偿技术,将容积效率提升至92%以上,同时降低脉动率至±3%。以KCB-300/0.6型号为例,其铸钢泵体结合渗氮强化的齿轮表面处理工艺,可耐受-20℃至200℃的介质温度,在输送150#重油时仍保持0.6MPa的稳定输出压力。创新设计的浮动轴套结构,配合双金属补偿侧板,使轴向间隙动态调整精度达0.02mm,有效减少内泄漏达40%。模块化装配设计更使维护效率提升50%,仅需拆卸4组螺栓即可完成核心部件更换。

材料革命与智能适配并行

面对复杂工况的腐蚀与磨损挑战,KCB型齿轮泵通过材料复合技术实现突破。采用碳化硅陶瓷涂层齿轮的KCB-G型产品,硬度达HRA92,耐酸碱腐蚀寿命提升3倍;而生物基聚醚醚酮(PEEK)材质的密封环,可在240℃高温下保持0.01mm的密封精度。智能化升级方面,部分型号集成变频控制系统,通过0-3000r/min无级调速实现流量调控,误差小于±1%。更引入物联网传感器,实时监测轴承温度、振动频率等参数,通过5G模块传输至云端平台,实现故障预警准确率98%以上。

跨场景应用驱动产业升级

从船舶燃油系统的稳定供油,到化工厂的树脂定量灌注,KCB型齿轮泵展现出行业适配性。在电力行业,其耐受高温特性确保了380℃导热油的循环输送;在食品领域,316L不锈钢材质版本通过FDA认证,满足巧克力、糖浆等介质输送需求。浙江某润滑油企业采用KCB-200/1.0型号后,因优化的剪切力控制,使添加剂混合均匀度提升28%,能耗降低22%。而在环保领域,搭载自清洁功能的KCB-C型产品,通过超声波震洗技术实现泵腔零残留,减少90%的介质交叉污染风险。

KCB型齿轮泵的技术进化,不仅重塑了工业流体输送的效能标杆,更以智能化、绿色化的创新实践,为制造业可持续发展注入新动能。随着纳米材料与数字孪生技术的深度应用,这款历经市场验证的工业经典,必将在更广阔的领域续写可靠与环保协同发展的技术传奇。