在工业流体传输领域,YCB系列齿轮泵以其圆弧齿轮设计与介质适应性,成为润滑系统、液压动力及化工输送等场景的核心装备。作为新一代齿轮泵的代表,YCB系列通过优化齿形轮廓与间隙配合,显著降低了传统齿轮泵的脉动噪声,同时将容积效率提升至85%以上,特别适用于输送粘度为1-800cSt的润滑油、液压油及轻质燃油。其创新设计的浮动轴套结构,可自动补偿齿轮端面磨损,延长使用寿命;不锈钢材质的广泛应用,更使其在食品医药、腐蚀性介质输送等特殊场景中展现出价值。例如,在发电机组润滑油循环系统中,YCB系列齿轮泵可稳定维持0.6MPa的系统压力;在植物油精炼生产线中,型号能确保输送过程没污染。然而,要实现YCB系列齿轮泵的性能,须深入理解其技术特性与使用规范,本文将系统解析其操作要点与维护策略。

以下是对其详细的介绍:

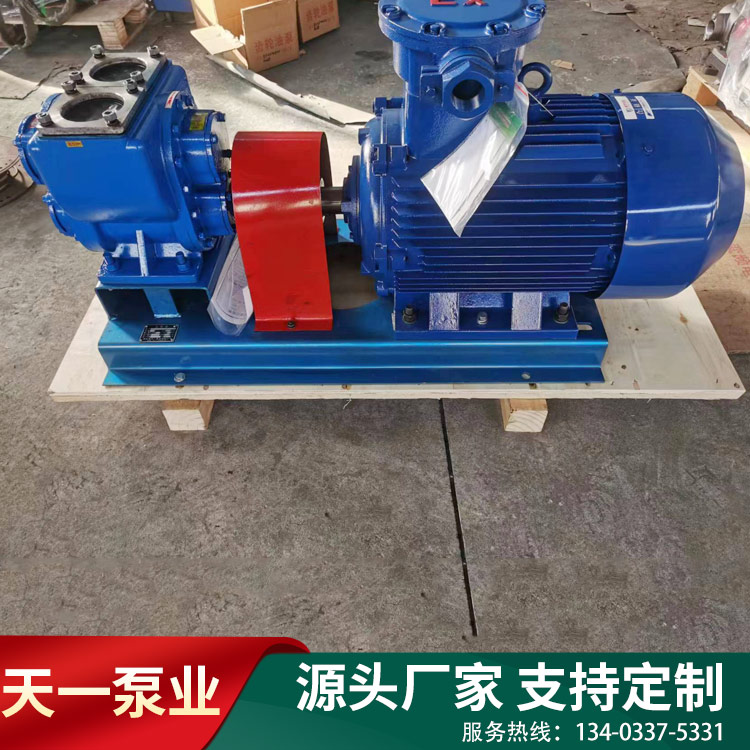

一、产品特点

稳定:YCB系列齿轮泵采用双圆弧正弦曲线齿形制造,运转平稳,噪音低,寿命长,效率高。

适用范围广:适用于输送不含固体颗粒和纤维、无腐蚀性、温度不高于80℃、粘度为5×10-6~1.5×10-3m²/s(5-1500cSt)的润滑油或性质类似润滑油的其它液体。

设计:泵体设计摆脱了传统设计的束缚,使得齿轮泵在设计、生产和使用上进入了一个新的领域。泵设有安全阀作为超载保护,安全阀全回流压力为泵额定排出压力的1.5倍,也可在允许排出压力范围内根据实际需要另行调整。

密封性好:泵轴端密封设计为两种形式,一种为机械密封,一种是填料密封,可根据具体使用情况和用户要求确定。

二、工作原理

YCB系列齿轮泵的工作原理基于齿轮的相互啮合和旋转。当一对相互啮合的齿轮和泵缸把吸入腔和排出腔隔开时,齿轮转动会导致吸入腔侧轮齿相互脱开处的齿间容积逐渐增大,压力降低,液体在压差作用下进入齿间。随着齿轮的继续转动,液体被带至排出腔,此时排出腔侧轮齿啮合处的齿间容积逐渐缩小,将液体排出。这一过程连续进行,实现了液体的连续输送。

三、应用范围

YCB系列齿轮泵的应用范围非常广泛,包括但不限于以下几个方面:

输油系统:可用作传输、增压泵。

燃油系统:可用作输送、加压、喷射的燃油泵。

液压传动系统:可用作提供液压动力的液压泵。

工业领域:在工业领域中,均可作润滑油泵用。

四、使用注意事项

启动前准备:检查全部管路法兰、接头的密封性;盘动联轴器,确保无摩擦及碰撞声音;启动应向泵内注入输送液体;启动前应全开吸入和排出管路中的阀门,严禁闭阀启动;验证电机转动方向后,再启动电机。

运行检查:定期检查轴套、复合套的磨损情况,磨损较大后应及时更换;检查轴承温度,确保不规定范围;检查管路及连接处有无松动现象;检查电机转向是否正确;定期更换或补充轴承润滑机油。

停机操作:在停机时,应先关闭闸阀、压力表,然后停止电机。在寒冬季节使用时,停车后还需将泵体下部螺栓拧开将介质放净,防止泵体冻裂。YCB系列齿轮泵的运转,既得益于其精密的机械设计,更离不开科学的使用理念与智能化管理手段。在工业4.0转型背景下,通过加装振动传感器、温度监测模块等物联网设备,可实时捕捉YCB系列齿轮泵的运行状态,构建预测性维护模型。从介质特性分析到全生命周期管理,从传统人工巡检到数字孪生技术应用,每一次技术迭代都在重新定义设备效能的边界。唯有将技术创新与运维实践深度融合,才能让YCB系列

齿轮泵在智能制造、绿色能源等新兴领域持续释放潜力,为现代工业的精密化、发展提供强劲动力支撑。