在化工、食品加工及石油炼制等领域中,

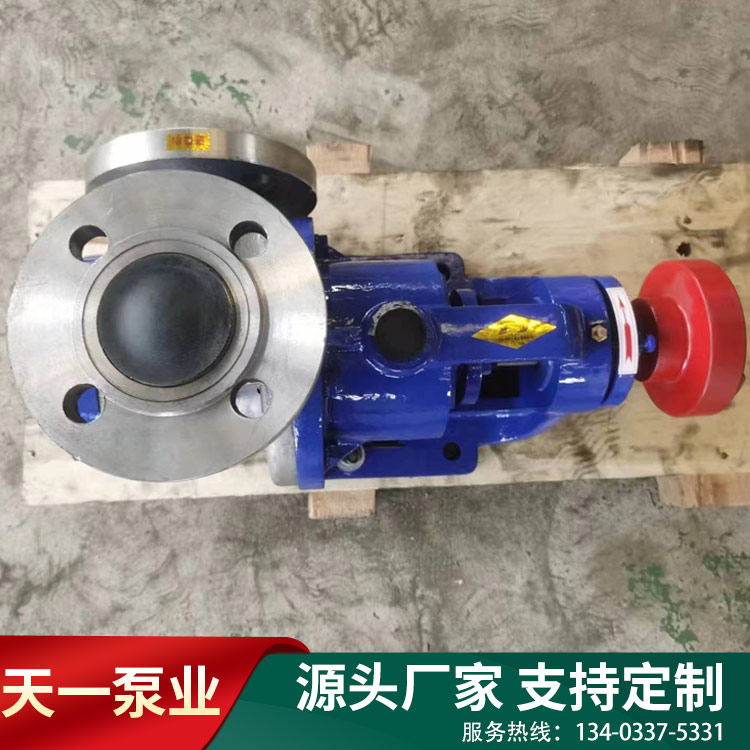

不锈钢高粘度泵凭借其耐受腐蚀性、耐磨性及输送能力,成为处理黏稠流体的核心设备。面对沥青、树脂、糖浆等高粘度介质的复杂工况,传统泵体常因动力不足或材质损耗导致效率低下,而不锈钢高粘度泵通过优化结构设计与材料工艺,解决了密封性差、易卡滞等行业痛点。其全不锈钢材质(如304/316L)不仅符合卫生标准,还能抵抗酸碱介质的侵蚀,确保介质纯净度与设备长寿命。随着工业自动化与精细化生产需求的提升,不锈钢高粘度泵正以“流体搬运的角色,推动高粘度物料处理向安全化迈进。

不锈钢高粘度泵的性能优势源于其科学设计与技术突破。其一,采用容积式输送原理,通过高精度齿轮、螺杆或转子的啮合运动形成密闭腔体,在低转速下实现高扭矩输出,避免剪切力破坏介质物性,尤其适用于热敏性流体。其二,泵体内部流道经抛光处理,结合双向机械密封或磁力驱动技术,有效减少残留与泄漏风险,维护成本降低40%以上。此外,针对极端工况的定制化方案进一步扩展了应用边界:例如高温型泵体可耐受200℃以上环境,适用于沥青输送;卫生级泵体则通过快拆结构与无死角设计,满足乳制品、果酱等食品的灌装需求。

在功能拓展方面,智能监测模块的加入成为新趋势。部分型号内置压力传感器与温度监控系统,可实时反馈运行数据,并通过物联网技术实现远程启停与故障预警。同时,模块化设计支持快速更换过流部件,使设备能灵活适配不同粘度(较高达10万cP)与颗粒含量的介质,大幅提升产线兼容性。

在工业向低碳化、智能化转型的背景下,不锈钢高粘度泵的创新方向日益清晰。一方面,轻量化设计与永磁电机技术的结合,使能耗降低15%-30%,契合绿色制造要求;另一方面,AI算法的应用可优化泵体运行参数,根据介质特性自动调节转速与输出压力,实现能效较大化。

未来,行业将聚焦两大趋势:一是材料升级,如采用双相不锈钢、哈氏合金等特种材质,以应对强腐蚀、高磨损场景;二是服务定制化,针对新能源领域(如锂电池浆料)、生物制药等高附加值产业开发专用泵型。作为高粘度流体处理的关键设备,

不锈钢高粘度泵将持续以技术创新为驱动,为工业提供更智能、更可持续的解决方案。