在石化、食品、制药等工业领域,高粘度介质的输送始终是困扰企业的技术痛点。传统碳钢泵在应对沥青、胶粘剂等高粘度物料时,常因腐蚀、磨损等问题导致性能衰减。而

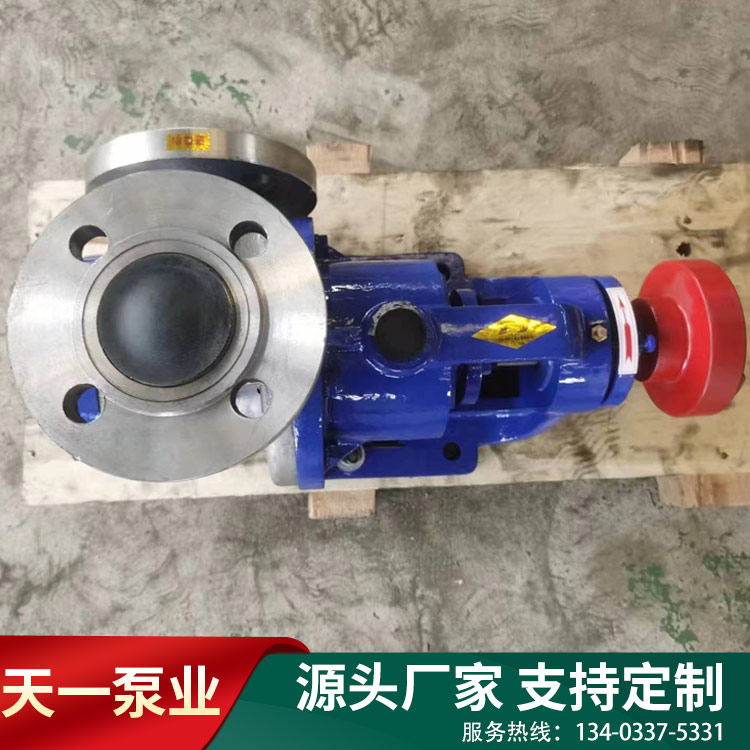

不锈钢高粘度泵凭借其材质优势与结构创新,正在重塑工业流体输送的新标准。

一、突破传统工艺的材质革命

不锈钢高粘度泵采用316L超低碳奥氏体不锈钢整体铸造,其铬镍钼合金配比使材料兼具优异的耐受腐蚀性与机械强度。相较于普通304不锈钢,耐点蚀当量值提升40%,在PH值3-11的强腐蚀介质中仍能保持稳定性能。泵体表面经镜面抛光处理,粗糙度Ra≤0.8μm,这种精密加工工艺有效降低流动阻力,使蜂蜜(15000cps)等超高粘度介质的输送效率提升28%。专利研发的螺旋渐开线型转子结构,通过流体动力学模拟优化齿形参数,实现85%以上的容积效率,解决传统齿轮泵的脉动问题。

二、智能化适配的行业应用

在沥青深加工领域,某知名路桥企业采用定制化不锈钢高粘度泵后,成功将160℃改性沥青的输送压力稳定在1.6MPa,日均处理量突破300吨。配置版本通过3A认证,配备在线清洗系统与温度控制模块,在巧克力酱(5000cps)灌装线上实现±1℃温控,产品损耗率从3%降至0.5%。更值得关注的是其模块化设计,通过更换机械密封(可选用双端面集装式或波纹管式)、调整转速(支持变频控制50-500rpm),同一泵体可适配从化妆品原料到锂电浆料的多种工况。

三、全生命周期成本重构

行业实测数据显示,不锈钢高粘度泵的MTBF(平均无故障时间)达到28000小时,较传统泵体延长3倍使用寿命。其维护成本优势更为显著:自润滑轴承设计减少80%的润滑剂消耗,快拆式结构使维保时间缩短至45分钟。某化工企业三年运营数据显示,备件更换费用降低67%,意外停机损失减少92%。随着数字孪生技术的应用,通过振动传感器与流量计的数据联动,可实现预测性维护,进一步延长设备服役周期。

在工业4.0时代,

不锈钢高粘度泵已单纯的输送设备定位,成为流程工业智能化升级的关键节点。其蕴含的材料科技、流体力学创新与智能控制技术,正在为高粘度介质处理领域树立新的效能标杆。随着环保法规趋严与能效标准提升,这种兼具可靠性与经济性的解决方案,必将推动更多行业实现生产流程的绿色变革。