在工业流体输送领域,

磁力齿轮泵以其无泄漏、免维护的颠覆性优势,正逐步替代传统机械密封泵。据MarketsandMarkets预测,2023-2028年磁力泵市场将以6.2%的年复合增长率扩张,其中化工、制药行业的需求占比多过45%。这一增长背后,是材料科学与智能技术的双重突破:非晶态合金将耐受腐蚀寿命提升至10万小时,嵌入式传感器使故障预判准确率达98%,数字孪生技术将调试效率提高70%。当前,头部企业如Flowserve、ITT已投入12%的研发预算用于开发新型磁性材料与智能控制系统,而中国制造的

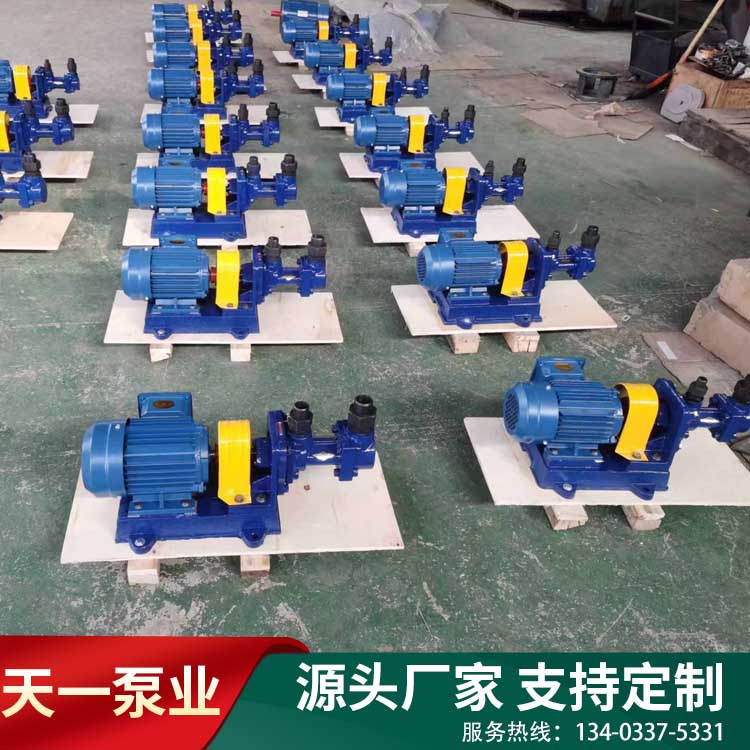

磁力齿轮泵出口量在2023年突破20万台,印证了技术升级对产业竞争力的重塑效应。本文将系统解析磁力齿轮泵从基础材料革新到智能生态构建的进化路径,揭示其如何突破传统物理边界,开启工业泵送的新纪元。

一、材料创新:突破性能边界的底层革命

磁力齿轮泵的核心竞争力取决于四大材料体系的协同进化:

1. 永磁体材料升级

钐钴(SmCo)磁体:工作温度突破350℃,剩磁强度达1.2T,耐受pH 0.5-14的极端环境,适用于浓硫酸输送场景

纳米晶NdFeB磁体:晶粒尺寸缩小至50nm,矫顽力提升40%,抗退磁能力传统烧结磁体

柔性复合磁材:将磁粉与聚酰亚胺复合,实现磁路拓扑优化,涡流损耗降低65%

2. 耐蚀结构材料突破

非晶态合金泵体:采用Fe-Cr-Mo-B系非晶材料,耐氯离子腐蚀能力较316L不锈钢提升8倍

碳化硅陶瓷齿轮:维氏硬度达2800HV,磨损率仅为金属齿轮的1/20,寿命突破5万小时

石墨烯增强PTFE衬里:摩擦系数降至0.03,耐温上限提升至260℃

二、智能化升级:从独立设备到系统生态

磁力齿轮泵的智能化演进体现为三级架构:

1. 本体感知层

集成MEMS传感器阵列:实时监测轴承振动(精度±0.1μm)、磁耦合扭矩(量程0-500N·m)

光纤测温系统:128个测温点覆盖隔离套表面,温度分辨率0.1℃

介质特性分析模块:通过介电常数与电导率变化反推流体粘度、密度

2. 边缘计算层

嵌入式AI芯片:搭载NPU单元,实现振动频谱分析(FFT运算速度1ms/周期)

故障预测模型:基于LSTM神经网络,提前72小时预警磁体退磁风险(置信度>95%)

能效优化算法:动态调节转速曲线,使系统效率始终维持在η>82%

3. 云端协同层

数字孪生平台:构建1:1虚拟泵体,仿真精度达99.2%

区块链维保系统:全生命周期数据上链

集群调度AI:协调多泵组智能联控,能耗降低18%-25%

三、应用场景的颠覆性拓展

新材料与智能化技术催生出全新应用维度:

1. 极端工况突破

液态金属钠泵:采用钇稳定氧化锆隔离套,在800℃熔盐环境中稳定运行

超纯氢氟酸输送:碳碳复合材料泵体实现ppt级金属离子零释放

2. 医疗级精密控制

基因药物灌装泵:步进精度0.1μL,剪切力控制<5Pa·s

血透设备动力单元:噪音<30dB,脉动率<0.5%

3. 新能源系统集成

氢燃料电池循环泵:耐氢脆合金+自润滑轴承,MTBF超10万小时

锂电池电解液供给:防爆认证+静电消除涂层,安全性达ATEX II 2G Ex db IIC T4

结语:从物理实体到数字孪生的范式跃迁

磁力齿轮泵的进化轨迹,本质上是材料基因工程与工业互联网技术的深度融合。当非晶合金的原子排列精度达到埃米级,当振动传感器的采样频率突破200kHz,传统泵送设备正在进化为具有自感知、自决策能力的智能体。德国博世集团较新发布的"MagDrive 4.0"系统,已能通过量子磁强计实现纳米级间隙动态补偿;而中国中科院研发的磁电耦合材料,更将能量转化效率提升至92%。这些突破印证了一个趋势:未来的磁力齿轮泵不仅是流体输送工具,更是工业物联网的关键节点。正如麻省理工学院《技术评论》所言:"21世纪的工业革命,将在泵体的分子结构与数据流的交互中悄然发生。"这场静默的革命,正重新定义着现代工业的效能边界与安全范式。